企業動態

船用錨鏈制作全過程是如此的?

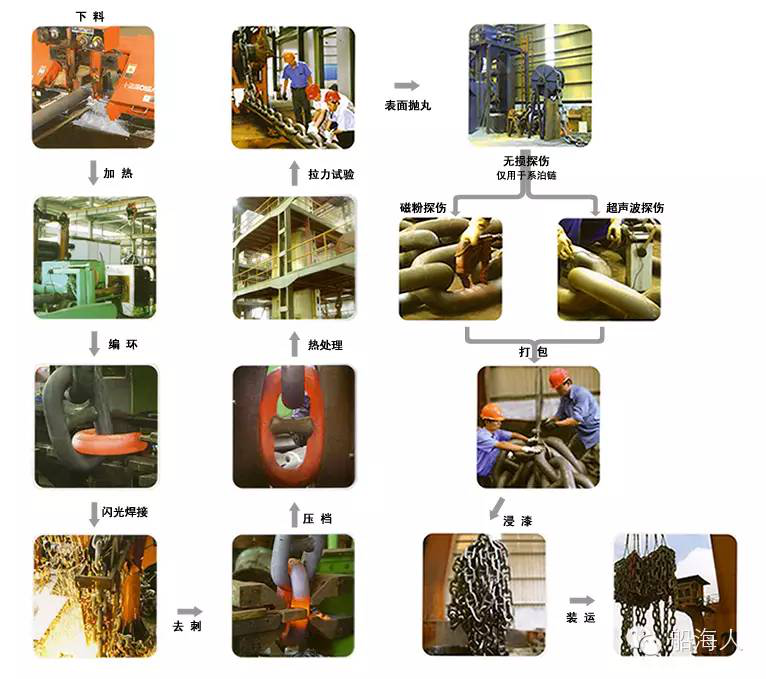

先詳解生產制造工藝流程,最后在解釋錨鏈配件專業術語。下面的圖為亞星錨鏈的錨鏈自動生產線生產制造和編鏈工作機組。

詳細的一整套錨鏈加工過程是如此的,下料→加熱→編環→焊接→取刺→壓檔→熱處理→拉伸試驗→表層拋丸→NDT→打包→浸漆等

1. 下料工藝流程

所選用的是標準規定的棒料,棒料表層應無凸筋,深度1刮痕、裂痕、夾層等危害表面質量的其他問題,兩邊應無毛刺,不一樣的規格型號級別爐號、生產廠家的棒料要分別堆積。

2. 加熱工藝流程

加熱一般來說使用中頻感應爐加熱,棒料加熱后,估測熱棒料兩邊應無顯著“白熾狀”、端面塌頭、過燒、及局部性變形等危害產品質量的問題。中頻爐加熱后的棒料,估測端面芯部與表面溫度應非常接近。

3. 編環工藝流程

編環工藝流程緊隨之加熱以后,棒料禁止在原來地方等候,應先送往彎環工藝流程,維持生產制造節奏感。編環時,兩滾軸保護層墊塊應在相同水平線,保護層墊塊髙度還應熱棒料與滾軸弧面相吻合,熱棒料還應暢順進到編環機,不準許刮傷材質。

4 焊接工藝流程

依據船級社標準,有檔錨鏈最好是由Q1,Q2或Q3級軋制棒鋼選用閃光對接焊制作。準許用落錘鍛造或鑄造方式制作鏈環。閃光對接焊的基本原理是使用對焊機使兩邊合金材料觸碰,使用低壓的強交流電,待合金材料被加熱到一定溫度回軟后,做好軸向加壓頂鍛,造成對焊接頭,從上邊圖片能大概看得出這一含意。應當能鑄造的合金材料能夠用閃光對接焊,如此焊接工藝非常合適棒料如此方式的聯接,因此在造船業中較為罕見。下邊視頻第1分07秒剛開始就是說錨鏈閃光焊運用。

5 去刺工藝流程

閃光焊接后,焊接口會留有毛刺,去刺全過程是在錨鏈鏈去刺機里進行的,圖上為施工人員正將紅火的錨鏈固定在去刺機里,此工藝流程一樣是在PLC操縱下進行。

6. 壓檔工藝流程

此工藝流程僅適用有檔錨鏈,海船和海洋工程多選用有檔錨鏈,無檔錨鏈主要是用在小小船上。

7、熱處理工藝流程

圖上為亞星錨鏈的熱處理生產車間,依據船級社標準對錨鏈熱處理的規定,一般Q1級為焊后竣工狀態或是正火處理;Q2和Q3能夠為正火,或正火+回火,或淬火+回火處理。Q2級一般只規定正火處理。

8. 拉力測試儀

此圖為亞星錨鏈的24000kN錨鏈拉力測試機,拉力測試儀見船級社標準規定,這里不詳細描述。

9 錨鏈噴丸

使用將成千上萬髙速運功的彈丸流拋射到錨鏈表層,不僅能夠除去鋼件表層的生銹、空氣氧化皮,并使用使其表層造成塑性形變,而合理地提升錨鏈的疲勞強度及腐蝕斷裂抗力,提升鋼件噴漆時的漆層附著性,并最后超過提升表層及本質產品質量的目地。

10 無損檢測

無損檢測通常在熱處理和拉力測試過后進行的。

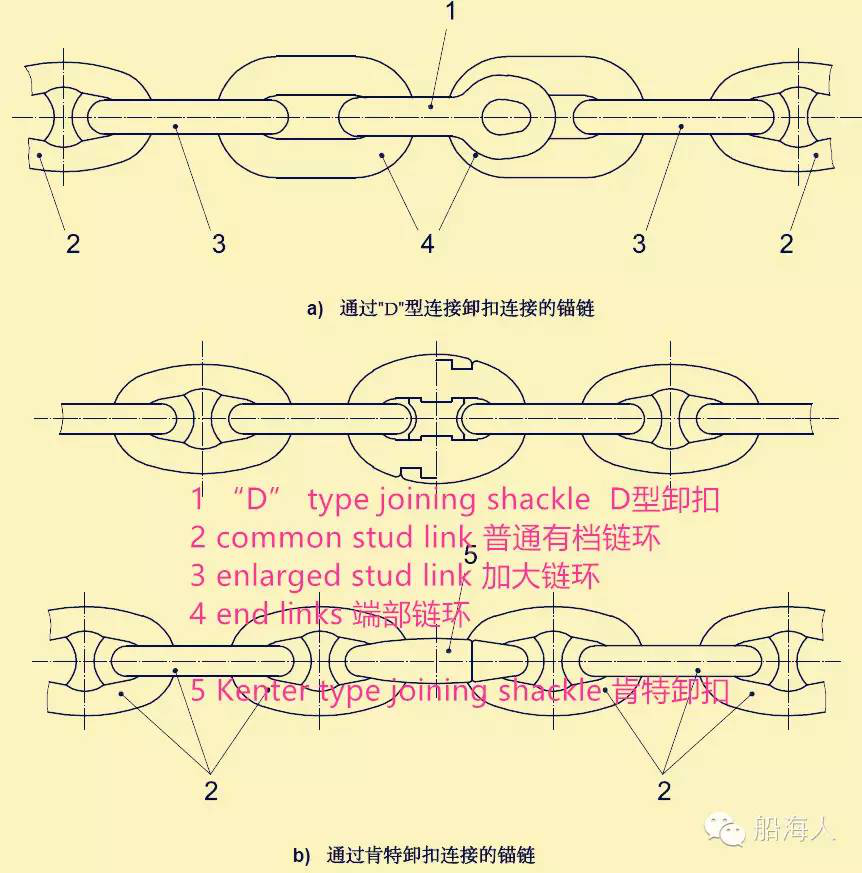

最終解釋錨鏈上的這一些附件中英文名字:

正中間鏈節是錨端鏈節與末端鏈節相互間的全部鏈節,通常由普通鏈環和聯接鏈環構成。如用聯接卸扣聯接,則聯接卸扣的圓弧部位應面向錨,以避免拋起錨時其經過持鏈輪時造成抖動,撞擊和卡阻,聯接卸扣兩邊的鏈環均為:聯接卸扣→末端鏈環→增大鏈環→普通鏈環。

依照鏈節在整支錨鏈中所在位置的不同,可分成錨端鏈節、正中間鏈節和末端鏈節三部位。末端鏈節是錨鏈的最終一段,與棄鏈器相連。即從棄鏈器剛開始,先后為末端鏈環→增大鏈環→轉環→增大鏈環→普通鏈環,其中轉環的環栓也應面向正中間鏈節。

普通鏈環總數占大部分,定性分析錨鏈大小和強度的標淮鏈環,普通鏈環的直徑是評判錨鏈強度的標淮。

增大鏈環,關鍵起外形尺寸銜接的功用;

聯接鏈環用作聯接前后左右兩節錨鏈,肯特型聯接鏈環又叫雙半型或肯特卸扣。

轉環是避免錨鏈的扭結。

末端鏈環是錨鏈中外形尺寸增大了的無檔鏈環,用于協調別的鏈環的聯接并起外形尺寸銜接的功用。